锂离子电池为便携式电子设备、电动汽车和电网储能等设备提供动力。商用集流体(CCs)是由高密度材料制成的导电金属箔,如铜(密度8.96 g cm-3)或铝(密度2.70 g cm-3),占锂电池总重量的约15-50 wt%。尽管电池中的集流体在电子转移和电极材料的负载方面起着关键作用,但它们通常是不活跃的部件,会导致相当大的自重,且对电池容量没有贡献。因此,电池行业一直在努力减小这些金属箔的厚度,以实现轻质的锂电池。另外,电池能量密度的提高会增加起火安全问题。

近日,斯坦福大学崔屹教授团队以“Ultralight and fire-extinguishing current collectors for high-energy and high-safety lithium-ion batteries”为题,在Nature Energy上发表最新研究成果,报告了一种复合集流体,最大限度地减少了电池内的“死重量”,并提高了防火安全。与用最薄的商用金属箔集流体组装的锂离子电池相比,配备该复合集流体的电池可以实现比能量提高16–26%,并在短路和热失控等极端条件下快速自熄火灾。

(1)提出了一种超轻的基于聚酰亚胺的复合集流体,具有灭火性能,同时最大限度地减少了自重并提高了锂电池的安全性;

(2)使用复合集流体组装的电池的能量密度可提高约16-26%;

(3)复合集流体允许在热失控的情况下快速有效地自熄电池火灾。

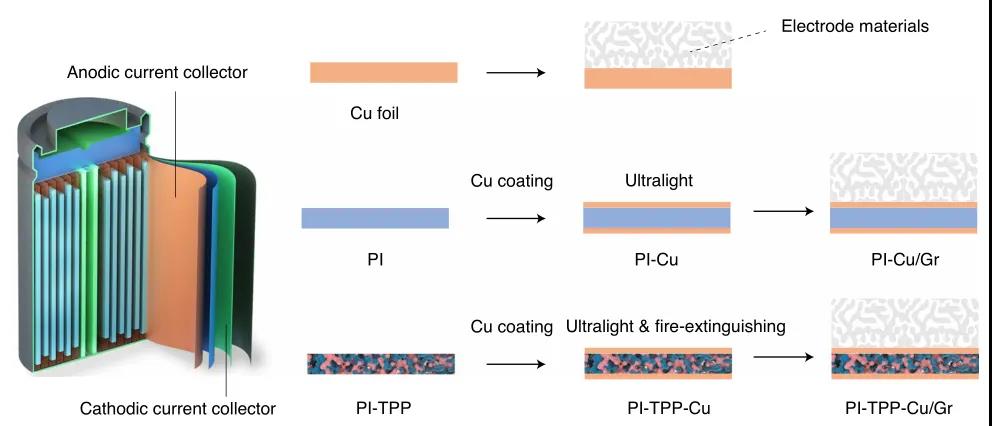

1. 集流体结构和表征

如图1所示,由于聚酰亚胺的低密度、优异的机械性能、良好的耐溶剂性、优异的热稳定性(>400℃)和显著的阻燃性,作者选择聚酰亚胺作为集流体支撑膜。磷酸三苯酯(TPP)被选为阻燃材料,因为它不含卤素,成本低,是最有效和最环保的阻燃剂之一,熔点低(~ 48–50℃),TPP相对较低的熔点缩短了火灾时的响应时间。

图1 传统集流体与超轻防火集流体

2. 材料和结构表征

SEM图像显示,在结合TPP之前(图2a)和之后(PI-TPP,图2b),PI结构保持8μm的相同横截面厚度。在此,TPP增加了PI-TPP膜的均匀性。在金属涂覆之前,我们使用O2等离子体处理支撑膜(PI或PI-TPP),使表面高度亲水以增强表面附着力。使用磁控溅射沉积,在两侧沉积两个500nm的超薄外部金属层,以用作复合集流体的导电层(图2c)。

使用热重分析(TGA)来研究在不同TPP负载下,具有8μm固定厚度的PI-TPP膜中的TPP含量(图2d)。TPP在~250℃开始分解,在350℃时完全从样品中去除,而PI的分解主要发生在~550℃和~650℃之间。根据热重分析结果,两种膜的TPP含量分别为~15 wt%和25 wt%,接近实际添加量。

傅里叶变换红外光谱(FTIR)光谱如图2e所示,进一步确认了PI-TPP复合材料中TPP的存在。1294cm-1处的峰可归属于五价磷化合物中P=O的振动模式,而953cm-1处的峰可归属于TPP中存在的P-O基团。

进一步研究了铜厚度和PI-TPP-Cu复合集流体电阻率之间的关系(图2f)。随着铜厚度的增加,由于铜导电层上更有效的连接,同一侧的铜的电阻率降低。在此,作者选择了500 nm的铜沉积层进行后续实验,以确保电导率为5.71×107 S·m-1,同时最大限度地减轻铜的重量。XRD图(图2g)显示了铜的强特征峰,证实了在PI-TPP膜上成功的铜涂层,致密的铜涂层可以防止TPP溶解到电解液中。

图2h显示了铜箔、PI-Cu和PI-TPP-Cu的具体质量。用PI-Cu集流体代替铜箔显著降低了质量至1.60 mg cm-2,仅占电极总重量的3-5%。进一步将TPP掺入PI中,并在表面包覆铜,不会明显改变PI-TPP-Cu的比质量(~ 1.54mg cm-2)。即使与当前锂电池中使用的最薄的铜集流体相比,复合集流体显示出显著的3.5倍轻的比质量。由于使用PI作为机械支撑,PI-TPP-Cu集流体显示出良好的机械性能(图2i)。

图2 聚酰亚胺基集流体的材料和结构表征。(a-c)截面扫SEM图像;(d)热重分析(TGA)曲线;(e)FTIR光谱;(f)集流体的电阻率与铜导电层厚度之间的关系;(g)XRD谱图;(h)不同集流体间的质量对比;(i)单位拉伸强度。

3.阻燃性和电池性能

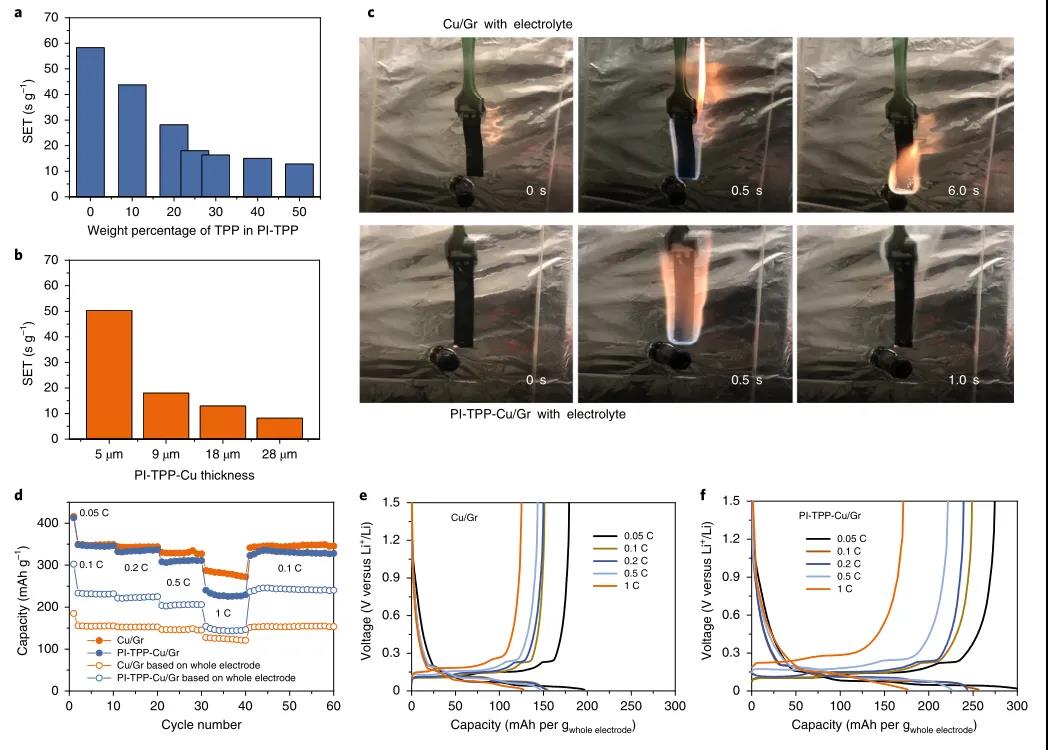

将石墨(Gr)电极涂覆在商业铜箔和PI-TPP-Cu集流体上,以评估电极的阻燃性。自熄时间(SET)值描述点燃样品的燃烧持续时间,用于量化阻燃性。用电解液浸泡的商用Cu/Gr电极的设定值约为83.3 s·g-1,而以PI-Cu的电极的SET值降至58.3 s·g-1。如图3a所示,增加PI中的TPP含量进一步增强了阻燃性。当TPP含量从0 wt%增加到25 wt %时,设定值线性下降,达到18.0s·g-1。

其次,进一步研究了复合材料厚度对阻燃性能的影响。如图3b所示,当PI-TPP-Cu的厚度从5 μm增加到9 μm时,SET的值显著降低。如图3c所示,浸有电解液的裸Cu/Gr电极高度易燃,持续燃烧直至电解液完全耗尽。对于PI-Cu基石墨电极(聚酰亚胺铜/石墨),火焰在2 s内迅速减弱,在3.5 s内完全熄灭。PI-TPP-Cu基石墨电极(PI-TPP-铜/石墨)表现出最佳的阻燃性,因此火焰在1.0 s内完全自熄。

图3d显示了当与锂金属负极配对时,具有PI-TPP-Cu/Gr和Cu/Gr电极的半电池的容量。半电池具有相似的初始容量(基于Gr),分别为412.7和416.2 mAh·g-1。在此,比较了基于电极总质量的Gr电极的比容量,包括活性材料、集流体、导电添加剂和粘合剂。如图3d所示,从0.1 到1C,基于整个电极的PI-TPP-Cu/Gr的放电容量比Cu/Gr的放电容量高得多,提高了54.0%。图3e,f显示了0.01至1.5V之间的Cu/Gr和PI-TPP-Cu/Gr电池的充放电电压曲线。

图3 不同集流体的阻燃性能及石墨负极性能。(a-b)使用不同含量TPP的PI-TPP-Cu/Gr电极的自熄时间;(c)记录燃烧实验的照片;(d)倍率性能;(e-f)充放电电压曲线。

4. 焊接行为和电池性能

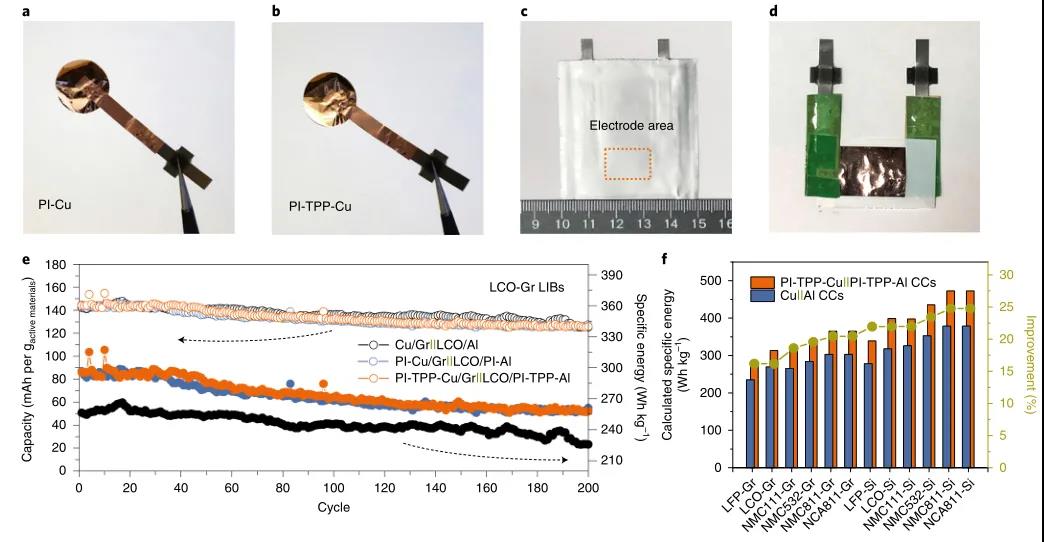

由于PI-Cu和PI-TPP-Cu上沉积的铜层是超薄的,因此很难将它们直接焊接到商业镍片上。通过用铜箔桥接,PI-Cu和PI-TPP-Cu都可以实现令人满意地焊接(图4a,b)。值得注意的是,增加的TPP不会影响我们集流体设计的焊接性能。

通过在相应的集流体上涂覆负极和正极,来构建锂离子全电池,形成以下全电池:商用Cu||铝集流体、超轻PI-Cu||PI-Al集流体以及超轻阻燃PI-TPP-Cu||PI-TPP-铝集流体(图4c,d)。

图4e比较了不同LCO-Gr全电池在0.5 C下的循环性能。Cu/Gr||LCO/Al的容量保持率约为88.1%,在200个循环内保持稳定的效率。PI-Cu/Gr||LCO/PI-Al和PI-TPP-Cu/Gr||LCO/PI-TPP-Al全电池的放电容量(基于LCO)与Cu/Gr||LCO/Al电池相当。即使在200次循环后,PI-Cu/Gr||LCO/PI-Al和PI-TPP-Cu/Gr||LCO/PI-TPP-Al全电池的容量保持率仍分别保持在~88.0%和~87.2%。为了客观地反映电池的实际比能量,进一步根据相同的面积容量计算了全电池的比能量。从图4e中的右轴可以看出,传统的Cu/Gr||LCO/Al全电池在初始循环时的比能约为256 Wh Kg-1,在200次循环后维持在约226 Wh Kg-1。使用该研究中的超轻复合集流体,可将LCO-Gr锂电池的比能量提高到约296 Wh kg-1,随后在200次循环后保持在约261 Wh kg-1。

为了证明它在其它锂电池中的潜在适用性,根据不同类型的正极和负极计算了锂电池的比能量,如图4f所示。

图4 用传统集流体和聚酰亚胺基集流体制作的全电池的电化学性能。PI-Cu(a)和PI-TPP-Cu(b)集流体焊接到铜箔上的招聘;(c-d)软包电池照片;(e)循环性能;(f)不同集流体组装电池的能量密度对比。

5. 全电池阻燃测试

对Cu/Gr||LCO/Al和PI-TPP-Cu/Gr||LCO/PI-TPP-Al全电池进行了火灾暴露实验 (图5a)。当暴露在明火下时,Cu/Gr||LCO/Al电池立即点燃。火焰燃烧剧烈,蔓延迅速。相比之下,PI-TPP-Cu/Gr||LCO/PI-TPP-Al电池上的火焰在点火后约6s内微弱燃烧,并快速自熄(图5c)。更重要的是,火焰看起来比对照样品弱得多。

图5 软包全电池的阻燃性实验。(a)软包全电池组装照片;(b-c)阻燃测试过程。

本研究通过用PI-TPP-金属复合集流体代替传统的金属箔集流体,成功地设计了一种超轻型、自熄集流体,它具有更高的比能量和更安全的特性。该研究提出的新型集流体设计策略为下一代电池应用带来了巨大的希望。

Ultralight and fire-extinguishing current collectors for high-energy and high-safety lithium-ion batteries (Nature Energy, 2020, DOI: 10.1038/ s41560-020-00702-8)

免责声明:以上内容转自清新电源。文章仅代表作者个人观点,不代表新威研选立场。